在現代製造業中(zhōng),塑膠開模技術是生產(chǎn)高質量塑料製品的關鍵步驟之一。無論是消費電子、汽車配件(jiàn)、家電還是醫療器械(xiè),幾乎所有的塑料部件都需要經過開模這一重要工藝。而在塑膠開模過程中,精準度和效(xiào)率直接決定了最終產品的質量與生產成本(běn)。因此,理解和掌握塑膠開模的(de)核心(xīn)技術,對於提升生產能力、減少浪費、提高產(chǎn)品競爭力至關重要。

一、塑膠(jiāo)開模的基本(běn)原理與(yǔ)流(liú)程

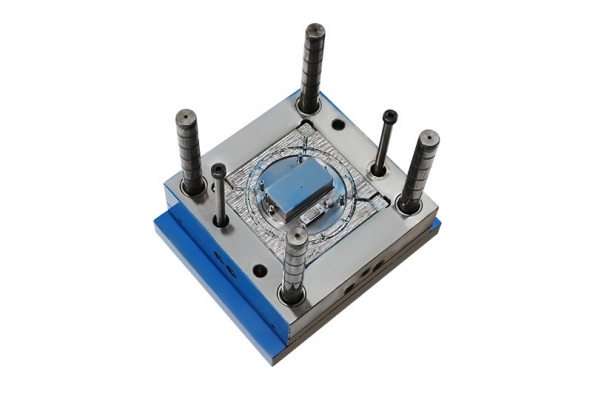

塑膠開模是塑料製品生(shēng)產中的第一步,指的是將塑料原料通過注塑機注入事先設計好(hǎo)的模具中,通過加熱和壓力(lì)使塑料熔化並充填模具,最終冷卻成型。整(zhěng)個過程包括以下幾個基本環節:

模具設計: 模具的設計是塑膠開模的核心。設計師(shī)通過(guò)CAD(計算機輔助設(shè)計)軟件進行詳細的模具(jù)結構設計,確(què)保模具能夠承受塑(sù)料熔體的高溫(wēn)和壓力(lì),同時也考慮到易於清理、脫模和維修等因素。模具設(shè)計不僅關係到產品的外觀質量,還影響(xiǎng)生產效率和產品一致(zhì)性。

注塑: 模具設計完(wán)成後,開始進(jìn)入實際的生產階段。注塑機將塑料顆粒加熱至熔融狀態,之後通過注射係統將熔融塑料(liào)高速注入模具中(zhōng)。隨著模具(jù)的冷卻,塑料成型為所(suǒ)需的部件。此過程需要精準控製溫(wēn)度、壓力(lì)和時間,以確保模具的充填均勻並避免產生氣泡或瑕疵。

脫模與修整: 塑料成型後,模具(jù)打開(kāi),取出塑料零件。此時,零件(jiàn)還需經過修整,去除多餘的毛刺或飛邊,確保其外觀和尺寸符合要求。通過高精度的脫模(mó)過程,可以有效減少成品的誤差,提高產品的質量。

開模過程中,每個環節都需要(yào)精準控(kòng)製,並且模具的耐用性和精度(dù)也對成(chéng)型產品的質量有著深遠的影響。因此,選對合適的材(cái)料、設計合理的冷卻係統以及采用先進的注塑技術,都是確保開模成功的(de)關鍵因素。

二、模(mó)具設計:塑膠開模的關鍵第一步

模具設計是塑膠開模的第一道環節(jiē),也是整個生產流程中最為重要的一步。一個高效的(de)模(mó)具設計(jì)可以極大提高生(shēng)產效率、降低生產成(chéng)本,並(bìng)提高產品的精度與一致性(xìng)。以(yǐ)下是模(mó)具設計過程中需要(yào)特別注(zhù)意的幾個方麵:

模具材料的選擇:

模具材料的(de)選擇直接決定了模具的使用壽命和加工精度。常見(jiàn)的(de)模具材料包括冷作模(mó)具鋼(gāng)、熱作模具鋼以及鋁合金等。不同材料具有(yǒu)不同(tóng)的(de)耐磨性、導熱性及硬度,設計師需根據產品的生產(chǎn)要求和使用環境來(lái)選擇最合適的材料。例如,熱作模(mó)具(jù)鋼適用於高(gāo)溫高(gāo)壓下的生產,而鋁合金適合短周(zhōu)期、高效率的生產環(huán)境。

冷卻係統的(de)設計:

在塑膠開模過程中,冷卻係(xì)統起著至關(guān)重要的作用。合理的冷卻設計可以保證塑料熔體均勻(yún)冷卻,減少內部應力,防止變形或裂紋的產生。模具(jù)冷卻通道的布局(jú)和尺寸需要根據模(mó)具形狀、材(cái)料特性以及注塑工藝來精確設計,確保冷卻效(xiào)果最優化(huà)。

脫模機製的設計:

脫模機(jī)製的設計也是影響塑膠開模成功與否的一個關鍵因素。如果模具的脫模設計不當(dāng),可能導致成型件(jiàn)卡死、損壞,甚至無法脫模(mó)。設計時需要充分考慮塑料零件的形狀、尺寸和壁厚,確(què)保模具在開模時能夠順利(lì)釋放成型零件。

模具的耐用性與維(wéi)修性:

模具的設計(jì)不僅(jǐn)要保(bǎo)證生產效率,還要(yào)考慮到其長期使用後的維護與修理。合理的模具設計(jì)可以延長其使用壽命,並減少(shǎo)因模具磨損導致的生產停滯。在設計過程中,確保(bǎo)模具易於清潔、檢查和更換配件,可以大大提(tí)高生(shēng)產線的運行效率。

三、材料選擇與成型工藝:影響開模質量的兩大關鍵因素

塑料材料的選(xuǎn)擇:

塑料的種類繁多,不同種類的(de)塑料在成型時的流動性、收縮率(lǜ)、硬度等方麵差異很大(dà),因此需要根據產品的使(shǐ)用要求選(xuǎn)擇合適的材料。例如,聚丙烯(PP)具有優良的化學(xué)穩定(dìng)性和耐熱性,適用於(yú)製造家電零(líng)件;聚氯乙(yǐ)烯(PVC)則廣泛應用於電氣配件(jiàn)。為了確保產品(pǐn)的質量,除了選擇合適的基礎材料外(wài),還需要(yào)根據工藝要(yào)求進行配方調整,加入填料、增強劑等。

成型工藝的選擇:

塑(sù)膠開模的成型工藝主要有注(zhù)塑成型、壓鑄成型、吹塑成型(xíng)等。其中,注塑(sù)成型是最(zuì)為常見的(de)工藝,適用於大批(pī)量生產。注塑成型的關鍵在於控製好溫度、壓力、注射速度等參數,以確保(bǎo)塑料均勻充填模具並避(bì)免出(chū)現氣泡、裂紋等缺陷。在某(mǒu)些複雜產品的生產中,可能需要采用多級注塑或雙色注塑工藝,以提高生產效率和產品性(xìng)能。

工藝優化:

隨著技術(shù)的進步,越來(lái)越(yuè)多的自動化、智能(néng)化技術被(bèi)應(yīng)用(yòng)於塑膠開模(mó)過程中。例如,采用機器人進行自動取(qǔ)件、噴(pēn)塗(tú)、組裝等工(gōng)藝,能夠減少人工幹預,提高(gāo)生產效率。此外,通過計算機模擬(如CAE分析(xī)),可以提前預測模具中的熱流分布和應力變化,從而優化設計和工藝參(cān)數,避免在生產過程(chéng)中出現意外情況(kuàng)。

四、質量控製與測試:確保塑膠開模成功(gōng)的關鍵步驟

模具的試模與(yǔ)調整:

模具在完成設計和製造後,必須進行試模。試模過程中,企業會通過實際注塑生產的(de)樣品,檢驗模具是否達到預期效果。試模時主要檢查塑料的充填情況、成型件的外觀質量、尺寸精度等。如果發現問題,設計(jì)師和生產人(rén)員需要及時調整模具的溫度、壓力、注射速度等參數,確保模具(jù)在實際生產中(zhōng)能夠穩定(dìng)運行。

產品檢測:

在批量生產前,必須對模具生產的產品進行嚴格檢測。這包括尺寸檢測、強度檢測、外觀檢測(cè)等,以確保成型件符合客戶的要求。在生產過程中,還需進(jìn)行定期抽檢,確保產品質量的一(yī)致性和穩定性。

模具的維護與修理:

為了確(què)保模具的(de)長(zhǎng)期使用(yòng)和高效生產,模具的定期維護和修理至(zhì)關重要。模具的清潔(jié)、潤滑以(yǐ)及定期檢查,可以有效延長其使用壽(shòu)命,減少因磨損造成的精度問題。在發現模具損壞或出(chū)現異常時,應及時進行修理,避免影響正常生產。